Attualmente quando ci si imbatte in suoli o rifiuti inorganici di granulometria fine inquinati da sostanze organiche altamente tossiche quali diossine, furani, idrocarburi policiclici aromatici (PAH), policlorobifenili (PCB) l’unica strada realmente percorribile risulta quella del trattamento termico o della discarica per rifiuti pericolosi. Quando il livello di inquinamento non è particolarmente elevato e le quantità in gioco sono notevoli l’entità economica degli interventi risulta talmente grande da richiedere interventi ad hoc.

Nella nostra regione sono di stretta attualità due casi ambientali dove la tecnologia oggetto della presente ricerca potrebbe essere impiegata con successo:

Si tratta di due casi emblematici dove la contemporanea presenza di varie categorie di inquinanti rende difficoltoso qualsiasi intervento e dove i quantitativi in gioco sono tali da rendere poco verosimile l’invio dei residui contaminati in discariche specializzate.

L’obiettivo a lungo termine di questa ricerca è quello di realizzare un impianto integrato per il trattamento in sito di suoli e rifiuti fini fortemente inquinati allo scopo di rimuovere gli inquinanti organici e di inertizzare gli inquinanti inorganici in vista del riutilizzo sicuro delle aree inquinate e dei materiali in esse contenuti.

Il progetto prevedeva una sola fase articolata in 6 attività di ricerca principali, strettamente correlate fra loro:

1) Studio dei fluidi ottimali per il processo DICHT;

2) Studio del processo di condizionamento del materiale da trattare;

3) Studio del processo di decompressione sequenziale controllata;

4) Valutazione delle modifiche indotte dal processo DICHT sui materiali trattati;

5) Studio di tecniche complementari al processo DICHT per l’inertizzazione dei materiali trattati;

6) Valutazione dei costi/benefici economici ed ambientali derivanti dall’applicazione del processo.

La ricerca è stata integralmente condotta presso i laboratori di Terenzano (UD) della società Contento Trade. La ricerca è stata svolta da personale aziendale e, solo in una fase, in collaborazione con i tecnici della società Laboratorio Geotecnico di Cervignano (UD).

I materiali oggetto della sperimentazione sono stati:

– fanghi di dragaggio e terre di scavo provenienti dai canali di Marano e dalla zona dell’ Ausa Corno, contaminati da mercurio e composti organici (PAH);

– ceneri leggere derivanti dall’incenerimento di rifiuti urbani, contaminati da sali anionici, metalli pesanti, diossine, furani, PAH, PCB;

– residui da demolizione di edifici costruiti in siti inquinati, contaminati da metalli pesanti, PAH e PCB.

Si tratta di materie prime che ben rappresentano differenti categorie di suoli/rifiuti attualmente destinati a processi di decontaminazione ed inertizzazione.

Validazione del processo basata sulla caratterizzazione dei materiali fini trattati prima e dopo il trattamento DICHT con determinazione dei seguenti parametri:

% di materiale passante al vaglio da 0,063mm

Hg totale

Idrocarburi C≤12

Idrocarburi C>12

Sommatoria IPA

Sommatoria PCB

Sommatoria PCDD

Sommatoria PCDF

Questa ricerca rappresenta la prima fase di un articolato programma per la messa a punto e la valorizzazione di questa nuova tecnologia, denominata DICHT. Il trattamento DICHT è stato ideato nel 2005 dalla società scrivente nel corso di una ricerca preliminare interna e prevedeva nella sua versione originale l’impiego di fluidi diversi dal vapore d’acqua saturo per la fase di condizionamento, in modo da potere operare a temperature inferiori ai 500°C in condizioni di pressione moderata (max 8 bar).

Nel trattamento DICHT la decompressione rapida è sostituita da una sequenza di mini-decompressioni controllate via software che permettono di semplificare il sistema impiantistico e garantiscono una elevata efficienza alla trappola fredda (scambiatore di calore in controcorrente). Le sperimentazioni condotte in questo progetto hanno permesso di ottimizzare ed adattare questo processo ad una vasta gamma di suoli e rifiuti industriali potenzialmente valorizzabili.

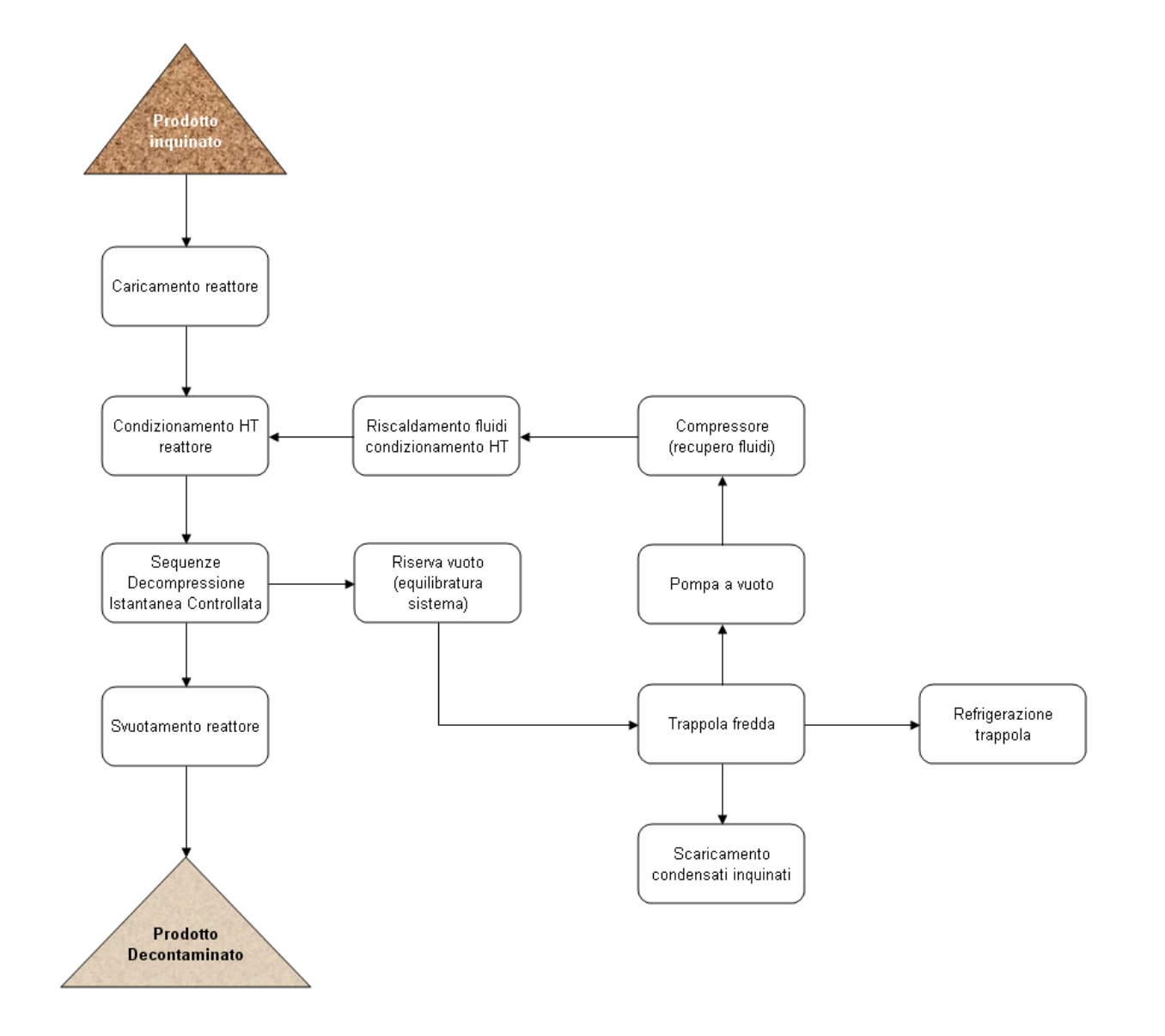

Sono stati definiti due processi DICHT base, descritti nei diagrammi riportati nelle pagine seguenti, denominati rispettivamente DICHT HT e DICHT BT. Si tratta di processi che prevedono una parte iniziale comune e che si differenziano quindi sia per le condizioni di trattamento applicate che per i campi di applicazione.

La parte iniziale comune consiste in una separazione granulometrica combinata con un processo di lavaggio volto a rimuovere fini aderenti o composti anionici idrosolubili ed a fissare nel contempo i metalli pesanti solubili mediante opportune combinazioni di additivi (polisolfuri, silicati, fosfati), scelti in base alle caratteristiche del materiale da trattare.

Comune ai due processi è anche la successiva fase di trattamento delle acque, necessaria sia per separare la frazione fangosa da sottoporre al DICHT che per recuperare l’acqua da ridestinare ai lavaggi, previa eventuale desalinizzazione. Lo schema di funzionamento del processo DICHT originario è descritto nel seguente diagramma:

A questo punto i due processi DICHT iniziano a differire: se la versione HT necessita assolutamente di una pre-essiccazione dei fanghi (è consigliato il trattamento TERMODIC a bassa temperatura in atmosfera non ossidante, sviluppato sempre da Contento Trade) in quanto deve operare su materiali praticamente anidri o con un esiguo contenuto di umidità, la versione BT è invece adatta ad operare anche su materiali umidi, cosa che la distingue da quasi tutti gli altri trattamenti di decontaminazione da sostanze organiche.

Il processo DICHT HT non ha bisogno di fluidi addizionali per essere applicato mentre nel processo BT deve essere impiegato un fluido intermedio (normalmente un solvente come l’acetone) che viene poi integralmente recuperato a fine trattamento. I parametri utilizzati per il condizionamento HT sono (ovviamente) assai più severi di quelli del trattamento BT: il trattamento HT può raggiungere 4 bar di pressione e 500°C di temperatura mentre normalmente il trattamento BT non supera 2 bar di pressione e 90°C di temperatura.

Le differenze sostanziali tra i due processi riguardano anche le modalità di condizionamento: il processo DICHT HT è tipicamente un processo statico in cui il materiale viene riscaldato indirettamente attraverso le pareti del reattore e/o l’impiego di un fluido riscaldato; nel processo BT invece è possibile riscaldare il materiale (in forma pastosa) anche prima dell’immissione nel reattore, ad esempio impiegando una coclea riscaldata: in questo modo i tempi di condizionamento possono ridursi in maniera considerevole ed il processo DICHT BT risulta assimilabile ad un processo semi-continuo.

Comune ai due processi DICHT e la fase di decompressione ciclica, attuata mediante messa in comunicazione del reattore con la riserva di vuoto. Gli effetti della decompressione sono analoghi nei due trattamenti: il repentino sbalzo di pressione provoca l’istantanea rimozione dei costituenti organici (o basso bollenti) presenti nel materiale da trattare.

Nel caso del trattamento HT si tratta di una vera e propria vaporizzazione istantanea mentre nel caso del trattamento BT quello che si genera è un istantaneo stripping in corrente di vapore del solvente utilizzato.

Nel primo caso gli inquinanti vaporizzati sono raccolti nella trappola fredda, ivi trascinati dal gas che pressurizza il reattore (aria, azoto, vapore o miscele di questi componenti) e quindi facilmente separabili; nel secondo caso invece gli inquinanti sono trascinati nella trappola fredda assieme al fluido di condizionamento utilizzato e necessitano quindi di una successiva fase di estrazione per essere separati dal solvente che sarà così rigenerato e riutilizzato. Il materiale cosi disinquinato (tecnica HT o tecnica BT) può quindi essere destinato al riutilizzo.

Nell’ambito di questo progetto sono state analizzate varie tecniche da integrare con il processo DICHT per ottenere prodotti dotati di valore aggiunto e proprietà definite.

Il primo processo è molto semplice e consente di trasformare particolari tipologie di materiali trattati con tecnologia HT in filler per calcestruzzo: la temperatura elevata del processo HT viene così valorizzata per ottenere un prodotto dotato di un discreto valore aggiunto.

Questo processo necessita di una semplice macinazione per ottenere la distribuzione granulometrica prevista per un filler industriale (>50% passante al vaglio da 0,063mm). Il secondo processo è invece quello più semplice ed economico da realizzare ma consente di ottenere un prodotto a basso valore aggiunto: una miscela legata per uso stradale; si tratta comunque di una applicazione utilizzabile per qualsiasi prodotto sottoposto a trattamento.

Questo processo richiede l’impiego di un legante per ovviare ad eventuali caratteristiche sfavorevoli del materiale trattato, come ad esempio una eccessiva sbriciolabilità. Si tratta comunque di un processo che ricalca abbastanza fedelmente i classici sistemi di impiego di un misto cementato per uso stradale.

Il terzo processo consente di trasformare materiali trattati indifferentemente con tecnologia BT o HT in un aggregato industriale per calcestruzzi e malte. Anche in questo caso è necessario l’uso di un legante per favorire l’agglomerazione e la formatura del materiale fine in uscita dal processo DICHT e garantire all’aggregato maturo idonee proprietà meccaniche. In questo modo si riduce la superficie specifica del materiale trattato, con riduzione della lisciviabilità del prodotto finito.

Anche questo processo è molto versatile e può essere utilizzato per la stragrande maggioranza dei materiali trattati. Non è particolarmente indicato per materiali inquinati da sali anionici. Il principale punto di forza del processo DICHT ottimizzato in questa ricerca è la sua versatilità di adattamento sia in termini di materiale da trattare che di prodotto finito da ottenere.

Le sperimentazioni condotte hanno dimostrato anche che questa nuova tecnica offre:

– la possibilità di rimuovere con ottima efficacia gli inquinanti organici o basso bollenti presenti nel materiale trattato;

– la possibilità di recuperare e valorizzare il materiale trattato ottenendo dei prodotti perfettamente conformi alle normative tecniche ed ambientali vigenti;

– consumi energetici di trattamento nettamente inferiori a quelle delle tecniche di decontaminazione potenzialmente concorrenti;

– buona rapidità di trattamento e, almeno potenzialmente, ridotti costi impiantistici e buona sicurezza di impiego.

I risultati ottenuti nel progetto sono di due tipi:

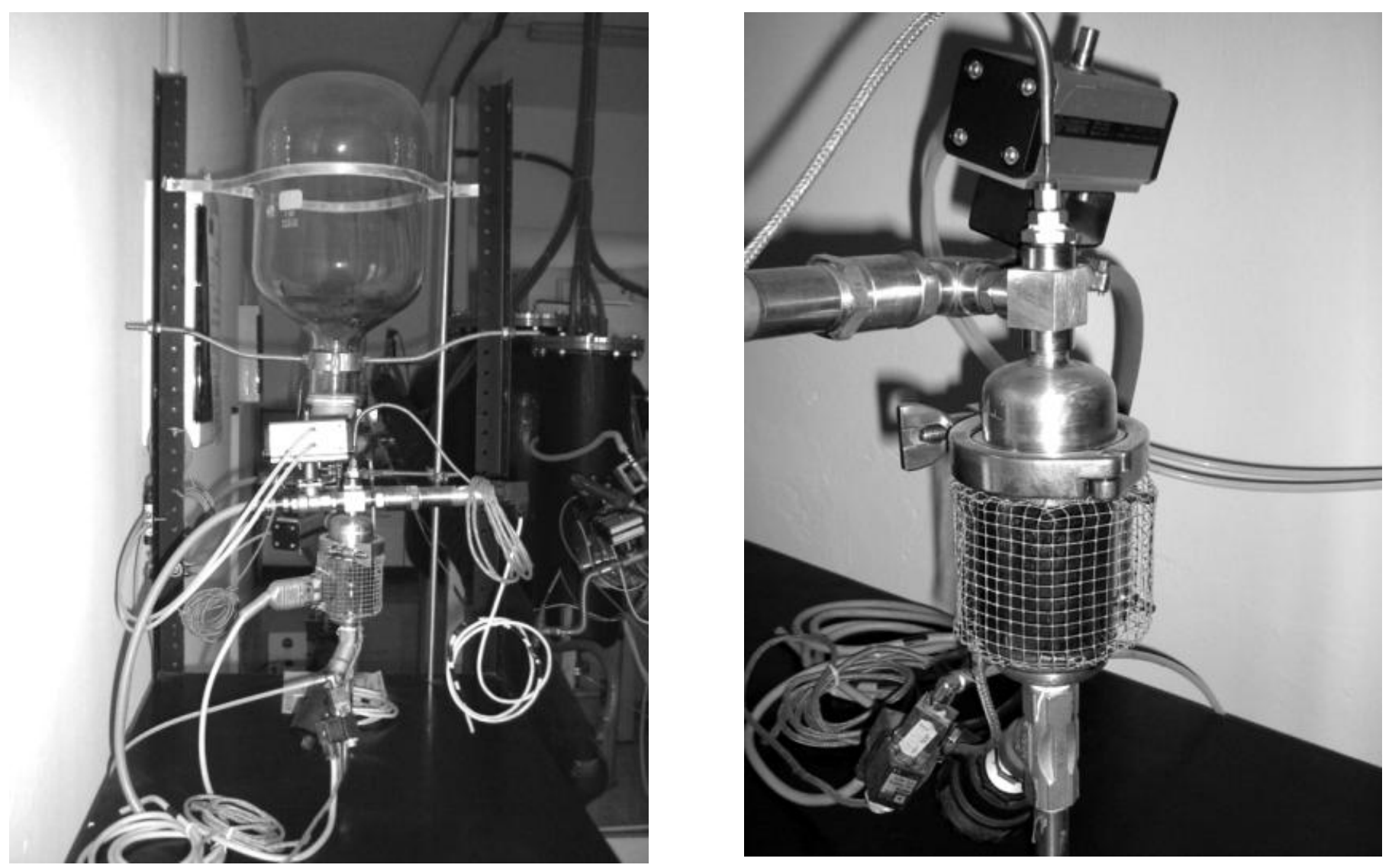

Il primo reattore interamente progettato e realizzato durante la ricerca e è un sistema miniaturizzato per l’applicazione della Decompressione Istantanea Controllata ad alta temperatura con camera di trattamento di soli 100cc . Il reattore è riscaldato da una potente resistenza elettrica che permette di raggiungere le temperature tipiche del trattamento HT.

Nel reattore è possibile immettere fluidi fino a 8 bar di pressione mentre la decompressione avviene verso una riserva di vuoto in vetro pirex temperato che consente di monitorare gli effetti del salto di pressione. Il reattore è controllato da un computer dotato di sistema di acquisizione dati National Instruments con software di gestione Labview.

Questo reattore si è rivelato particolarmente utile per lo studio dei parametri e dei fluidi di processo ma non era utilizzabile per produrre i quantitativi di materiale necessari allo studio dei processi integrati. Per produrre lotti controllati più consistenti di materiale decontaminato è stato utilizzato un reattore con camera di trattamento da circa 10 lt, riscaldato esternamente da una resistenza elettrica ed alimentabile con fluidi fino a 8 bar di pressione e 500°C di temperatura.

Il reattore è connesso ad una riserva di vuoto da circa 500 lt equipaggiata con pompa ad anello liquido, eiettore ad aria e pompa root, capace di raggiungere i 6mbar di pressione. Nella riserva è integrato uno scambiatore refrigerante che funge da trappola fredda per gli organici vaporizzati dal trattamento; la struttura è concepita in modo da recuperare gli organici ed anche i fluidi utilizzati in un apposito serbatoio prima che raggiungano lo scambiatore, in modo da minimizzare r rischi di sporcaggio.

Anche in questo caso l’impianto è equipaggiato con un sistema National Instruments di acquisizione dati ed è gestibile attraverso un software sviluppato sotto Labview. Qui di seguito vengono forniti alcune immagini delle varie sezioni dell’impianto realizzato.

Le sperimentazioni eseguite sul processo DICHT HT hanno evidenziato la sua estrema efficacia nella rimozione di inquinanti organici e basso bollenti: ottimi risultati in termini di estrazione si sono ottenuti già a temperature inferiori ai 300°C con percentuali di rimozione superiori al 95% per tutti gli inquinanti considerati.

Le temperature utilizzate si sono inoltre rivelate efficaci per coadiuvare gli agenti stabilizzanti dei metalli pesanti presenti nei rifiuti trattati, sia nei test di cessione che in quelli di disponibilità, con concentrazioni negli eluati sistematicamente inferiori al 10% dei limiti di legge. Il contenimento delle temperature (e dei tempi di trattamento) ha permesso considerevoli risparmi anche in termini energetici e di consumo di materie prime rispetto alla classica distillazione/incenerimento ad alta temperatura (500-800°C).

I costi di processo sono stati stimati solo a livello budgettario ma l’incidenza economica del trattamento è risultata inferiore ai 50 euro/ton, costo decisamente più bassi dei semplici costi di discarica per rifiuti pericolosi in Italia. Risultanze particolarmente positive ha avuto anche la sezione di valorizzazione del residuo a fine trattamento.

Tutti i materiali testati si sono rivelati conformi agli obiettivi di progetto per tutte le applicazioni selezionate ad esclusione della produzione di filler da residui di demolizione che ha evidenziato problemi per l’eccessivo contenuto di alcali. Particolarmente interessante si è rivelata la produzione di filler a partire da fanghi di dragaggio dove la granulometria fine del prodotto base ha consentito di sviluppare un prodotto decisamente appetibile per il mercato.

Le sperimentazioni eseguite sul processo DICHT BT hanno evidenziato la sua buona efficacia nella rimozione di inquinanti organici mentre non si è rivelato idoneo alla estrazione di basso bollenti quali il mercurio): positivi risultati in termini di estrazione si sono ottenuti già a temperature inferiori ai 90°C con percentuali di rimozione superiori al 90% per tutti gli inquinanti organici considerati.

Anche questo trattamento termico si è rivelato utile a coadiuvare gli agenti stabilizzanti dei metalli pesanti presenti nei rifiuti trattati, sia nei test di cessione che in quelli di disponibilità, con concentrazioni negli eluati sistematicamente inferiori al 10% dei limiti di legge. Il contenimento delle temperature (e dei tempi di trattamento) ha permesso considerevoli risparmi anche in termini energetici e di consumo di materie prime rispetto alla classica distillazione/incenerimento ad alta temperatura (500-800°C).

In particolare sono risultate estremamente positive le percentuali di recupero dei fluidi di trattamento, con valori sistematicamente superiori al 99,9%.

I costi di processo sono stati stimati solo a livello budgettario ma l’incidenza economica del trattamento è risultata inferiore ai 30 euro/ton, costo improponibile per qualsiasi tecnica alternativa attualmente presente sul mercato. Risultanze particolarmente positive ha avuto anche la sezione di valorizzazione del residuo a fine trattamento.

Tutti i materiali testati si sono rivelati conformi agli obiettivi di progetto per tutte le applicazioni selezionate ad esclusione della produzione di filler, che non è un prodotto ottenibile con il trattamento BT.

Come anticipato nella descrizione delle attività svolte almeno un vantaggio economico industriale è già stato acquisito dall’azienda con la rinuncia alla fatturazione dei propri servizi da parte della Società ABCAR DIC PROCESS e con la conseguente decisione della società francese di collaborare con Contento Trade allo sviluppo congiunto di questa tecnologia.

Il processo DICHT non è ancora pronto ad essere immesso sul mercato ma le sperimentazioni svolte hanno evidenziato delle ottime prospettive di mercato in particolare nel settore delle piccole bonifiche, dove sono richiesti interventi rapidi ed efficaci.

Lo sviluppo precompetitivo di questa tecnologia verrà svolto nell’ambito del programma Eurostars in un progetto dedicato dove sarà realizzato un impianto in scala pilota per l’applicazione della tecnologia. Dal punto di vista tecnico la tecnologia integrata appare decisamente competitiva, sia in termini ambientali che in termini di qualità e funzionalità del prodotto finito.

Alcune delle soluzioni tecnologiche di valorizzazione del materiale trattato appaiono anche interessanti dal punto di vista economico e competitive dal punto di vista tecnico.

Particolarmente promettente dal punto di vista industriale appare la versatilità dei processi proposti, con possibilità di trattare rifiuti, materiali di scavo e sottoprodotti con piccoli aggiustamenti per ottimizzare il prodotto.

La collaborazione con ABCAR DIC PROCESS garantisce allo sviluppo del processo una adeguata protezione brevettuale ed un know-how impiantistico specifico particolarmente completo.

In queste condizioni le prospettive di mercato appaiono particolarmente interessanti.

La tecnologia sviluppata in questo progetto possiede ottime prospettive di industrializzazione in una vasta gamma di applicazioni e per l’ottenimento di differenti tipologie di prodotti finiti.

I risultati ottenuti hanno centrato quasi completamente gli ambiziosi obiettivi iniziali ed hanno permesso di identificare un processo di decontaminazione:

1) economico nei consumi;

2) rispettoso della qualità dei prodotti trattati;

3) rapido e sicuro;

4) efficiente nella rimozione degli organici e nella stabilizzazione degli altri inquinanti;

5) versatile ed adattabile a varie tipologie di materiali ed a varie fonti energetiche.

Il progetto ha altresì permesso di individuare delle soluzioni interessanti per il completamento delle attività di industrializzazione del processo principalmente basate su un futuro progetto dedicato e su una più stretta collaborazione, da pari a pari, con la società ABCAR DIC Process.